製造業の理解を深めてアプリの体験やデザインを考える

この記事は公開されてから1年以上経過しています。情報が古い可能性がありますので、ご注意ください。

この記事はクラスメソッド発 製造業 Advent Calendar 2024の5日目の記事です。

デザイナーとして理解しておきたいこと

デザイナーが大切にしていることの一つに『ユーザーを知ること』があります。一般消費者向け(BtoC)のアプリケーションでは一般の方がユーザーとなりますが、製造業の工場向けアプリでは、製造現場で働く方々がユーザーとなります。そのため、製造業で働く人々の心構えや仕事への向き合い方を理解する必要があります。

もう一つ大切にしているのは『ユーザーを取り巻く環境を知ること』です。ユーザーが直接関与しない前後の工程など、業務全体の流れを把握することで、より良いユーザー体験を実現できます。これらの情報は必ずしもデザインに直接的に反映されるわけではありませんが、予想外の課題解決のヒントとなることが多いのです。

製造業について学ぶ

製造業での実務経験がなかった私は、業界の知識が圧倒的に不足していました。実案件でお客様から業務の話を伺う際も、その企業独自のルールなのか、業界で一般的なルールなのかの区別がつかないことがありました。そこで、製造業の基礎知識を体系的に学ぼうと思い、いくつかの教材に取り組みました。

まずは製造現場での一般的な働き方を理解するため、社内でUdemyの講座を受講することにしました。さらに、より専門的な学習として、QC(品質管理)検定対策の動画も視聴しています。QC検定は、多くの製造業で社員の方が3級取得を目指すような資格なので、私も受験できるレベルの知識を身につけられたらと考えています。

また、製造業の中でもさらに細分化される各業界の専門知識を得るため、関連書籍も読んでみました。特に社内でお薦めいただいた図解即戦力シリーズは、業界の知識を分かりやすく網羅的に解説してくれているので、とても読みやすかったです。

製造業界用語を知る

製造業界には数多くの独自用語が存在します。私も学習や業務を通じて、少しずつこれらの専門用語に触れてきました。興味深いことに、「カイゼン」や「カンバン」のように、日本発の用語がそのまま海外でも使用されているケースが多くあります。これは、各企業がそれらの概念に基づいて地道な改善活動を積み重ねてきた証とも言えるでしょう。製造業界を深く理解するためには、これらの用語の習得は欠かせないと考えています。

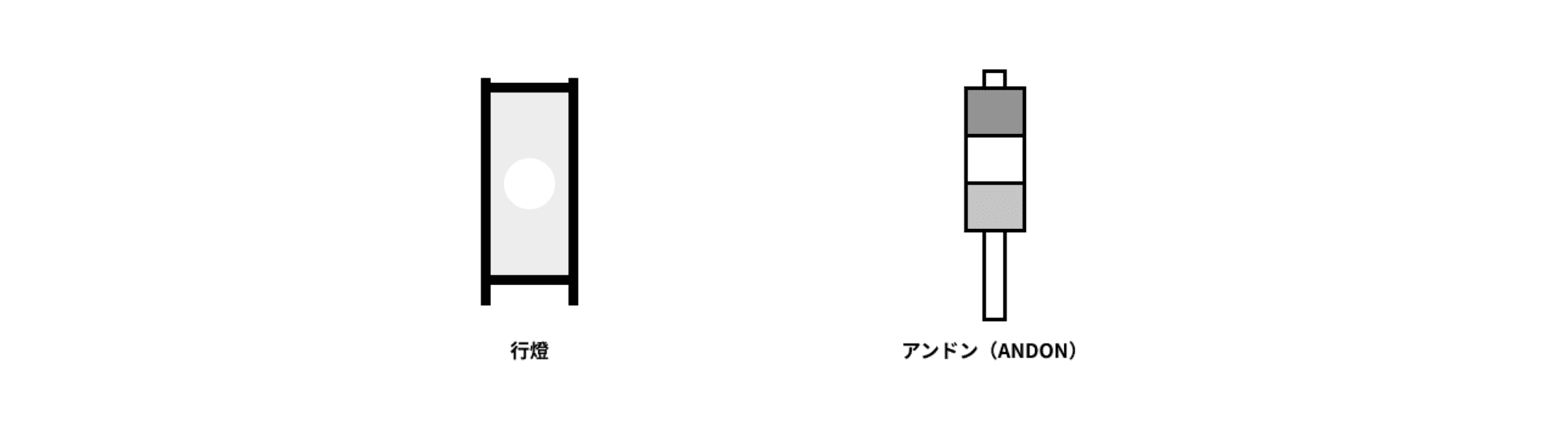

例えば「アンドン」という言葉。製造業に馴染みのない日本人であれば、漢字で書く「行燈」を連想するかもしれません。しかし実際には、次のような意味を持っています。

アンドンとは、工場におけるベルトコンベアなどを用いた強制駆動型生産ラインの生産状態報告システム。トヨタ生産方式の要素の一つ(wikipediaより)

そしてトヨタから広まった用語は日本以外の国でもANDONとして同様に使用されて定着しているようです。

(余談ですが、製造業の専門用語の中で個人的に「チョコ停」という言葉がお気に入りです)

実際にアプリを考えてみる

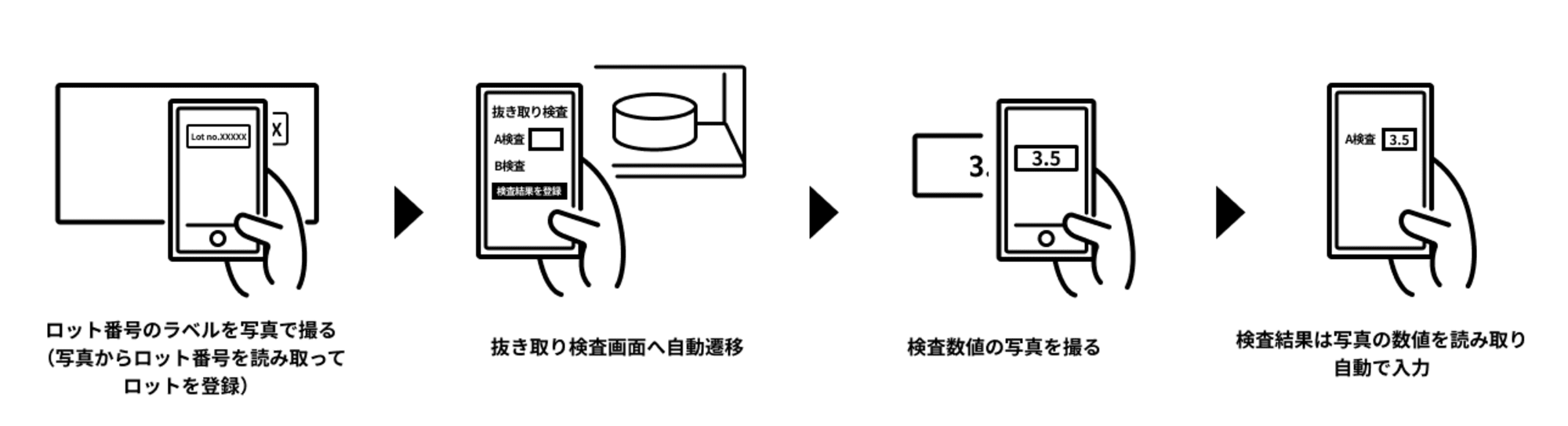

仮に「ロット単位の抜き取り検査をスマートフォンアプリで実施できる」システムの開発を想定してみましょう。

クラスメソッドの得意とする多くのアプリケーション開発経験を活かし、まずユーザー体験の最適化を検討しました。その上で、人為的ミスを最小限に抑える機能を検討しました。具体的には、従来の「数値を目視で確認し、手動入力する」という工程を、「数値が記載された部分を撮影し、画像認識による自動入力を行う」という方式に変更。これにより作業工程の簡略化とヒューマンエラーの低減を実現できます。

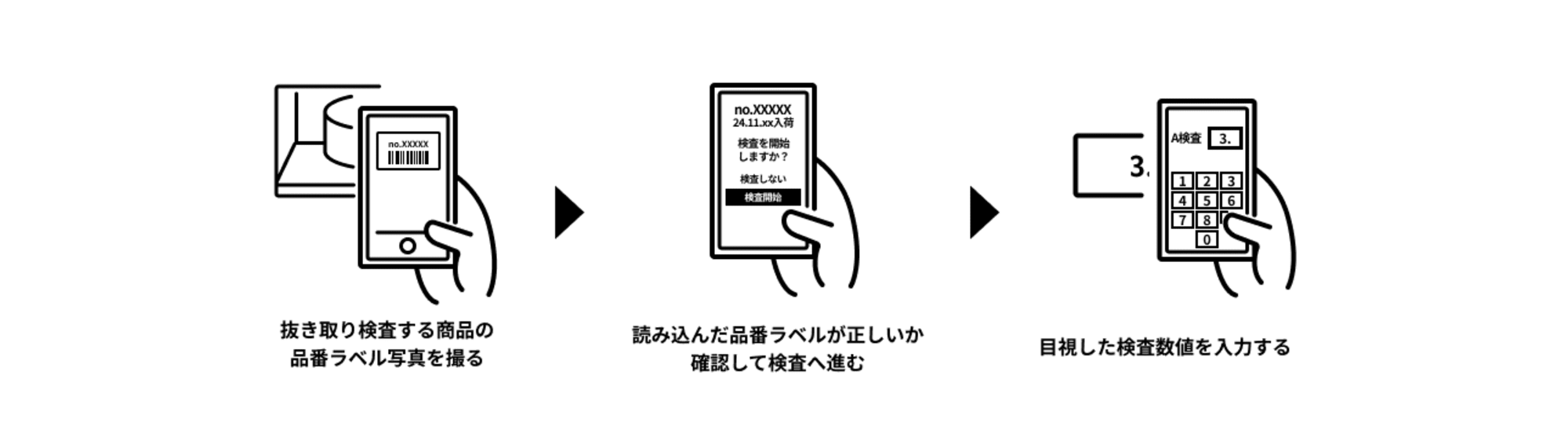

操作の流れ図解

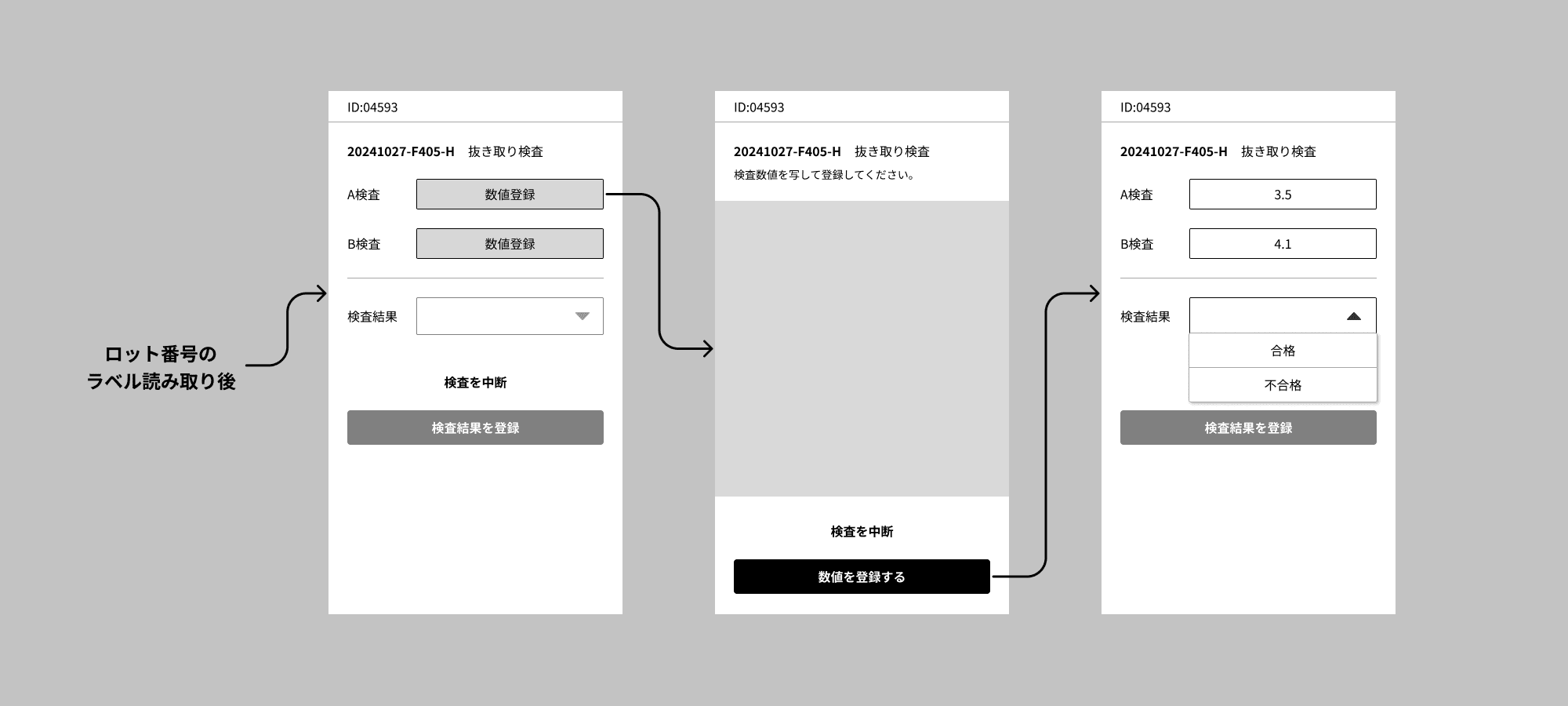

画面ワイヤーフレームイメージ

数値登録ボタンを押すとカメラが起動して数値登録ができる画面で検討していました。また、検査結果を入力する箇所をアコーディオンにしていました。

現場理解のためのプロトタイプと工場見学

理想的なユーザー体験を描き、Figmaでプロトタイプ(画面遷移や状態変化を確認できる簡易的なデモ)を作成した後は、実際にアプリを使用する現場を見学しましょう。

実案件でも工場見学を行いましたが、エンジニアを含む様々な部署のメンバーと共に見学することで、自分では気づかない多角的な視点を得ることができました。現場を実際に見ることで、当初の想定との違いや、お客様との認識の差異なども明確になりました。特に、工場は完全な屋内施設だと思い込んでいましたが、半屋外の作業場もあり、新たな発見となりました。

初期アイデアから実際の状況を反映して修正

どんなに初期に想定した理想のアプリが使いやすそうに見えても、実現できなければ意味がありません。

実際の工場を見学すると想定していなかった部分があり、より実用的な設計への見直しが必要となりました。先ほどの検査アプリの例では、以下のような変更点が生じたとしましょう(実案件でも似たような修正が発生しました):

- 商品一つ一つにバーコードをつけているので(ロットもそこでわかる)それを読み取りたい

- バーコードをを読み取って画面を自動遷させず、品番が正しいか確認する工程をはさみたい

- 検査装置の数値表示が微振動しているため、画像認識による自動読み取りを断念し、手入力方式を採用

工場見学や顧客とのすり合わせ結果を反映して作成した案は以下の通りです。

変更した操作の流れ図解

検査するユーザーが、一つ一つ確認しながら検査できる形になりました。

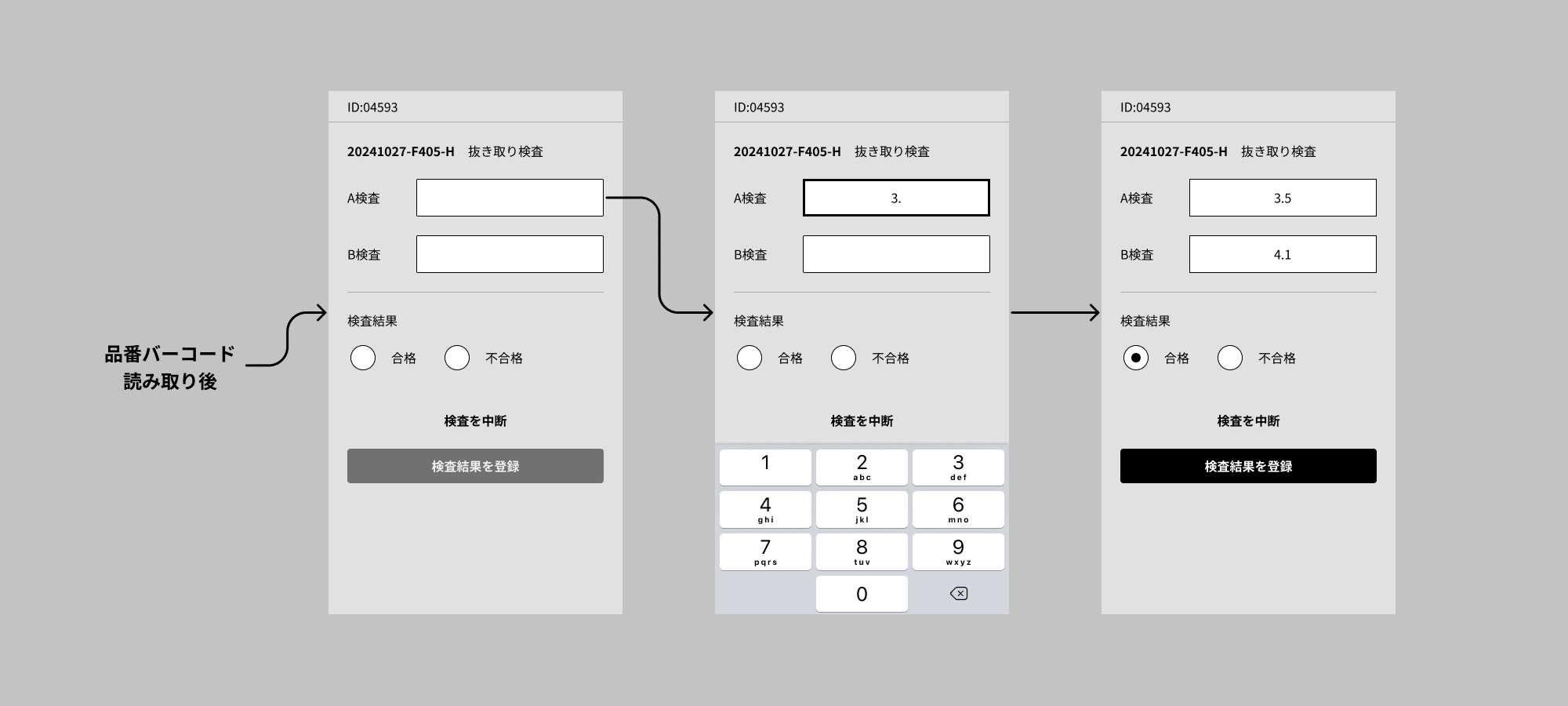

変更した検査画面ワイヤーフレームイメージ

セルをクリックするとテンキーが出る数値入力方式になりました。また、検査結果の選択肢は見えるようにしたいラジオボタンに変更しました。

ここからさらにデザインを行っていく中で修正、実装して違和感があれば修正、とさらに改善して動くアプリになっていきます。

さいごに

一般消費者向け(BtoC)のアプリケーションでは、「ユーザーの生活をより便利に」することを主眼に置いてデザインを行うことが多いです。一方、企業向け(BtoB)、特に製造業の現場で使用されるアプリケーションでは、「業務効率の向上」が重要な設計目標となります。そのため、より具体的に「いつ」「誰が」「どのような環境で」「どのように使用するのか」を詳細に把握する必要があります。BtoCと比較して、ユーザー層が限定的である分、より深くユーザーと使用環境に特化したデザインが可能です。

私たちデザイナーは、機械の特性や技術的な制約を理解した上にユーザビリティの観点を加えることで、より使いやすく効率的なツールの実現を目指しています。